Printare 3D

Introducere în Printare 3D

Ce este printarea 3D?

Imprimarea 3D, cunoscută și sub numele de fabricație aditivă, este un proces de creare a obiectelor fizice prin adăugarea succesivă de straturi de material, în conformitate cu un model digital. Spre deosebire de metodele tradiționale de fabricație, care implică îndepărtarea materialului prin tăiere sau foraj, imprimarea 3D construiește obiectele strat cu strat, permițând crearea de forme complexe și personalizate cu o precizie ridicată. În acest moment, nu există nici o tehnologie de imprimare 3D care să fie complet universală și potrivită pentru orice scop. Pentru a ușura lucrurile, să împărțim tipurile de imprimante 3D în trei categorii principale:

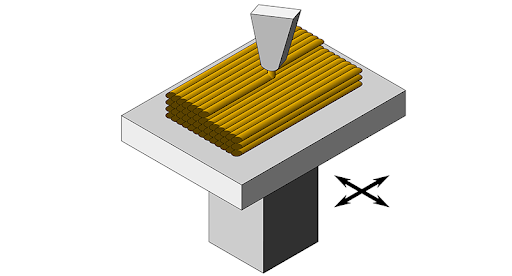

- Un fir de plastic topit de un element de încălzire și extrudat de un cap de imprimare (extruder) printr-o duză. Aceasta este o descriere tipică a FFF (Fused Filament Fabrication) / FDM (Fused Deposition Modelling). Acești termeni pot fi considerați sinonimi.

- Material lichid solidificat în straturi în zone predefinite. Acesta este ceea ce numim de obicei SLA - stereolitografie. Materialul lichid (rășina) se întărește printr-o rază de lumină (laser UV sau panou LED, proiector DLP).

- Pulbere fină sinterizată (compactată și formată, nu topită) cu laser. Tehnologia se numește SLS (sinterizarea selectivă cu laser) și, în comparație cu cele două anterioare, este mult mai scumpă.

Imprimarea 3D în FTC:

În competițiile FTC, imprimarea 3D joacă un rol crucial în proiectarea și construirea roboților. Echipele folosesc imprimarea 3D pentru a crea componente personalizate ale roboților, cum ar fi angrenaje, carcase pentru motoare, piese funcționale, etc. Aceste componente sunt esențiale pentru a îmbunătăți performanța robotului și pentru a personaliza designul în funcție de dorințele echipei. Majoritatea echipelor folosesc imprimantele de tip FFF/FDM, datorită ușurinței de utilizare și a costului redus.

Aparatura necesară pentru imprimarea 3D:

Pentru a începe cu imprimarea 3D, sunt necesare următoarele echipamente și materiale:

- Imprimanta 3D: Există diverse tipuri de imprimante 3D, cele mai comune fiind FDM (Fused Deposition Modeling) și SLA (Stereolithography). FDM este mai accesibilă și mai potrivită pentru începători, în timp ce SLA oferă detalii mai fine.

- Filamente sau rășini: Materialele folosite în imprimarea 3D, precum PLA, ABS, PETG (pentru imprimante FDM) sau rășini fotopolimerice (pentru imprimante SLA).

- Software de modelare 3D: Programe precum Fusion 360, Solidworks sau Onshape sunt utilizate pentru a crea modele 3D.

- Software de slicing: Un program care convertește modelul 3D într-un fișier de imprimare (g-code), care conține instrucțiuni pentru imprimantă. Exemplele includ UltiMaker Cura, PrusaSlicer și Bambu Studio.

Avantajele imprimării 3D

- Imprimarea 3D permite dimensionarea personalizată. Echipele pot printa o roata de scripete cu diametrul exact necesar pentru viteza dorită sau o roată dințată cu un anumit număr de dinți.

- Imprimarea 3D permite echipelor să se adapteze ușor între kituri diferite sau piese individuale, deoarece nu toate piesele se potrivesc între ele.

- Imprimarea 3D permite echipelor să fabrice piese care altfel ar fi imposibil de realizat cu materiale precum aluminiul, din cauza restricțiilor de prelucrare mecanică.

- Imprimarea 3D permite echipelor să aibă un design personalizat al robotului, folosind culorile de filament dorite.

Dezavantajele imprimarii 3D

- Posibilitatea ca piesele printate 3D sa se strice în timpul competitiilor, de aceea echipele sunt sfatuite sa imprime cel puțin un set de fiecare piesa printata 3D ca schimb pentru competiții.

- Componentele printate 3D sunt în general mai slabe decât alte materiale precum aluminiul. Totuși, imprimarea în orientarea corecta poate fi foarte rezistentă - echipele au imprimat 3D cârlige și alte piese pentru a susține robotul lor FRC (54 kg) și roboții FTC (18 kg).

- Dimensiunea pieselor printate 3D este limitata de dimensiunea patului de imprimare.

- Printurile mari și groase pot dura mult timp, chiar peste noapte, și pot avea riscul de eșec.

- Imprimarea 3D poate deveni destul de costisitoare, deși filamentul poate fi găsit la prețuri rezonabile online.

Ghid de Design pentru Imprimarea 3D

- Prima considerație când proiectați piese imprimate 3D este orientarea de imprimare.

Aceasta se referă la partea care intră în contact cu patul de imprimare. De preferință, piesa ar trebui sa aibă o baza plata pentru a maximiza contactul cu patul de imprimare. Maximizarea contactului cu patul de imprimare va asigura că piesa nu se delaminează sau se deformează de pe pat și va crește calitatea imprimării. Dacă este imposibil ca piesa sa aibă o parte plata pe care sa fie imprimata, o soluție simplă este să împărțiți piesa în mai multe parti de-a lungul unui plan.

- Unghiul de printare

Unghiul de printare se referă la unghiul de suspensie dintre o latura a printului și vectorul normal de pe patul de imprimare. Unghiul maxim de printare se referă la unghiul maxim pe care imprimanta îl poate imprima fără material suport. Se bazează pe imprimantă, setările de imprimare (în special viteză, temperatură și răcire) și tipul de filament. Când încercați să micșorați materialul de susținere, lua�ți în considerare fiecare unghi de suspensie și asigurați-vă că este în unghiul maxim de printare. Menținerea în unghiul maxim de printare va reduce, de asemenea, șansele de deformare a părții.

- Vectorii de Stres

Poate cea mai importantă considerație sunt vectorii de stres. Piesele imprimate 3D sunt natural mai puternice pe doua axe și mai slabe pe o axa. Axa mai slabă provine din acțiunea de stratificare care definește imprimarea FDM 3D.

Imprimantele FDM

Cea mai răspândită și mai accesibilă tehnologie de imprimare 3D, potrivită pentru imprimarea de piese funcționale/mecanice și prototipuri. Imprimanta folosește fire de plastic ca resursă principală. Rola de plastic se numește filament și este de obicei disponibilă cu un diametru de 1,75 mm. Există și câteva filamente de 2,85 mm pe piață, cu toate acestea, precizia lor de imprimare este destul de scăzută, iar utilizarea lor nu este recomandată. În comparație cu rășina lichidă sau materialele sub formă de pulbere, filamentele sunt sigure și ușor de lucrat. Dezavantajul este că straturile de pe obiectele imprimate sunt vizibile cu ochiul liber. Înălțimea obișnuită a stratului (când se utilizează o duză de 0,4 mm) este între 0,05 și 0,3 mm.

Putem împărți imprimantele 3D FDM / FFF în subcategorii în funcție de mișcarea axelor lor în spațiul tridimensional.

- Imprimanta carteziană poartă numele sistemului de coordonate dimensionale XYZ. Extruderul se mișcă în două direcții (X și Z), în timp ce patul de imprimare se mișcă de-a lungul axei Y. De asemenea, înseamnă că patul de imprimare are de obicei formă pătrată sau dreptunghiulară. \

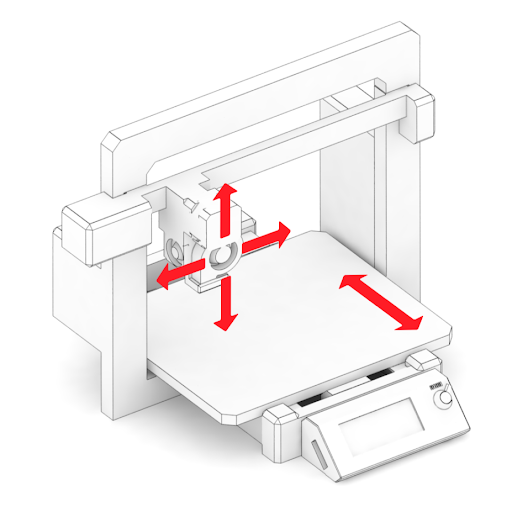

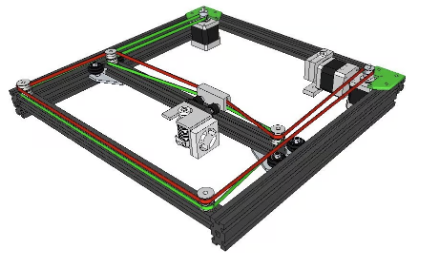

- CoreXY este o tehnică folosită pentru a muta capul de imprimare al unei imprimante 3D în plan orizontal. Avantajul configurației CoreXY este că folosește două motoare care lucrează simultan pentru a controla mișcarea capului de imprimare atât pe axa X, cât și pe axa Y. Aceste motoare rămân staționare pe colțurile cadrului, în loc să se miște cu capul de imprimare. În schimb, se folosesc curele de transmisie care sunt conectate într-un mod complicat pentru a asigura mișcarea într-un sistem de coordonate carteziene. \

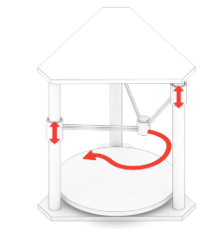

- Imprimantele 3D Delta au mișcările extruderului controlate de trei brațe mobile, care se întâlnesc în extruder. Două dintre cele mai mari avantaje sunt viteza de printare și volumele mari de imprimare. Cu toate acestea, imprimanta necesită o asamblare și o calibrare extrem de precisă. Geometria imprimantei necesită calcule complexe pentru mișcările motoarelor pas cu pas în fiecare dintre brațe.

- Imprimantele 3D Polar sunt relativ neobișnuite. Ele se bazează pe un sistem de coordonate polare. Extruderul se mișcă în două axe și patul de imprimare se rotește. Acest sistem este destul de simplu din punct de vedere al construcției, totuși, pregătirea modelului este destul de complicată.

Componentele imprimantelor 3D FDM:

- Extruder

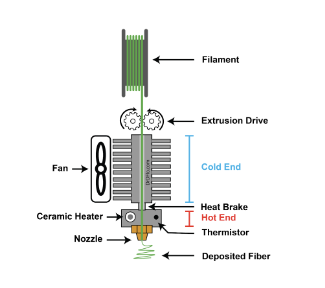

Extruderul sau capul de imprimare este conceput pentru a așeza straturi imprimate prin extrudarea plasticului topit. În primul rând, firul de filament intră în extruder printr-un tub PTFE. În acest moment, filamentul este un fir de plastic solid și se află la temperatura camerei. Trece printr-un radiator, care este o piesă concepută pentru a disipa căldura și pentru a minimiza zona de tranziție între filamentul solid și cel topit. Radiatorul de căldură are de obicei un ventilator montat pe lateral pentru a crește eficiența răcirii. Blocul de încălzire este realizat din materiale conductoare de căldură, de obicei aluminiu, și conține un mic element de încălzire electric împreună cu un termistor pentru măsurarea temperaturii. Materialul este topit în blocul de încălzire și este împins mai departe și afară prin duză. Duza poate avea diametre diferite și multe imprimante permit utilizatorilor să schimbe duza cu una nouă cu un diametru diferit.

- Pat încălzit Patul încălzit sau Heatbed este o parte importantă a oricărei imprimante 3D moderne, care ar trebui să fie compatibilă cu cât mai multe materiale posibil. Patul încălzit împiedică îndoirea, deformarea sau desprinderea obiectelor imprimate.

- Cadru Cadrul este structura de susținere a imprimantei. Ramele rigide și fabricate cu precizie au un impact pozitiv asupra calității imprimării. Un cadru robust și ferm minimizează vibrațiile și permite o imprimare mai rapidă, fără probleme vizibile de calitate pe obiectele produse.

- Motoare pas cu pas Motoarele pas cu pas se ocupă de mișcările pe toate axele – acesta include extruderul și patul încălzit, în timp ce un alt motor controlează mișcarea firului de filament. Avantajul motoarelor pas cu pas este faptul că pașii pot fi controlați cu precizie.

- Placa de baza Placa de bază este o componentă electronică cu circuite integrate care controlează întreaga imprimantă. Funcția sa principală constă în citirea fișierelor de instrucțiuni (G-Code) și controlul motoarelor, patului încălzit și încălzitorului, pe baza instrucțiunilor din G-Code.

Filament

Filamentul este un material sub formă de fir utilizat ca materie primă în imprimantele 3D cu tehnologie FDM (Fused Deposition Modeling) sau FFF (Fused Filament Fabrication). Acesta este încărcat în imprimantă, topit și depus strat cu strat pentru a construi obiectul 3D dorit.

Filamente Comune:

- PLA

Cel mai comun filament pentru imprimarea 3D este acidul polilactic, sau PLA. Este un plastic fabricat din surse biologice, cum ar fi amidonul de porumb si trestia de zahar. PLA este rigid, dar mai fragil decat alte optiuni de filament si tinde să nu se deformeze aproape deloc in timpul imprimării. PLA este bine adaptat pentru majoritatea pieselor, dar nu are o rezistenta bună la șocuri.

Temperaturi hotend pentru PLA: 190°-230° C

Temperaturi pat pentru PLA: 20°-60° C

*PLA nu necesită un pat încălzit, atâta timp cât rămâne bine lipit de pat.

- PETG

PETG are rezistență îmbunătățită față de PLA. Deși tehnic, are o rezistenta la tracțiune mai mica decât PLA, este mult mai puțin fragil și rezistă mai bine la impacturi, printr-o ușoară flexare. Este o opțiune excelentă pentru piesele FTC care trebuie sa fie rezistente la impact, acolo unde PLA nu este suficient de rezistent.

Temperaturi hotend pentru PETG: 230°-260° C

Temperaturi pat pentru PETG: 60°-80° C

- ABS

ABS obișnuia să fie filamentul standard pentru imprimare înainte ca PLA să devină disponibil comercial. Poate suporta sarcini mari și poate fi folosit în exterior. Rezistența printurilor din ABS este mai mare decât a celor din PLA, dar mai mică decât a celor din PETG, astfel încât piesele din ABS nu sunt atât de comune în FTC. ABS este destul de accesibil, vândut la același preț cu PLA.

Temperaturi hotend pentru ABS: 230°-250° C

Temperaturi pat pentru ABS: 95°-120° C

Temperaturi incintă pentru ABS: 30° C sau mai mult

*Este recomandat ca imprimanta să aiba o incintă pentru a preveni deformarea printului

- TPU/TPE

TPU și TPE sunt filamente comune de imprimare utilizate pe scară largă pentru proprietățile lor flexibile. Acestea permit crearea de piese imprimate care se pot flexa și îndoi ușor. TPU/TPE oferă o rezistență ridicată la impact și o aderență bună între straturi, făcând-le nu doar un filament versatil, ci și extrem de durabil. În FTC, echipele folosesc TPU/TPE în roluri precum clapete de intake imprimate în loc de un tub, precum și curele personalizate pentru aplicații cu sarcini reduse.

Temperaturi hotend pentru TPU/TPE: 210°-250° C

TPU/TPE nu necesită de obicei un pat încălzit, dar dacă este folosit, acesta nu ar trebui să depășească 60 °C.

Filamente Exotice:

- Nailon (PA)

Filamentele din nailon pot fi umplute cu sticlă, umplute cu fibre de carbon sau pure. Nailonul este regele rezistenței la impact în multe situații în care piesa se poate flexa în loc să se rupă complet. Nailonul necesită temperaturi foarte ridicate și trebuie să fie absolut uscat înainte și în timpul imprimării.

Temperaturi hotend pentru nailon: 240°-260° C

Temperaturi pat pentru nailon: 55°-80° C

- Filamente cu fibră de carbon (CF)

Multe filamente sunt vândute și cu bucăți mici de fibre de carbon amestecate în filamentul propriu-zis. Deși adesea considerate că adaugă o îmbunătățire extremă a rezistenței, aceste filamente sunt de fapt menite să îmbunătățească imprimabilitatea falimentelor precum nailonul. Filamentele cu fibre de carbon necesită, în general, temperaturi mai ridicate și o duză din oțel întărit, dar dacă poți imprima variantele pure ale acestor filamente, ar trebui să poți imprima și variantele lor umplute cu fibră de carbon.

- Policarbonat (PC)

Policarbonatul și variantele sale sunt materiale foarte rezistente și tehnice. PC-ul exceleaza prin capacitatea sa de a fi foarte rigid și de a gestiona sarcinile de șoc extrem de bine. De asemenea, PC-ul necesită să fie uscat, să aibă o imprimantă capabilă de temperaturi ridicate și o incintă. Este un material foarte dificil de imprimat și este adesea foarte scump. Nu există aproape niciun motiv pentru a avea nevoie de piese din policarbonat imprimat in FTC.

Există câteva amestecuri de PC care pot fi mult mai ușor de imprimat; un exemplu remarcabil este PolyMaker PolyMax PC. Este un PC mai ușor de imprimat, cu temperaturi mai scăzute, care păstrează multe dintre avantajele PC-ului pur. PolyLite nu este la fel de rezistent la impact, dar este mult mai ieftin. Ambele sunt mult mai usor de imprimat decat PC-ul pur.

Temperaturi hotend pentru PC: 250°-320° C

Temperaturi pat pentru PC: 80°-140° C

Filamente exotice folosite în aplicații industriale:

Există câteva alte materiale care pot avea beneficii de înaltă calitate și împing limitele a ceea ce poate realiza imprimarea 3D, dar nu ar trebui să fie imprimate daca nu ești foarte încrezător în abilitățile tale de imprimare și practic nu au nicio utilitate in FTC. Aceste materiale includ, dar nu se limitează la, Delrin (Polioximetilen Homopolimer Acetal), PEI (Polieter Imid, cunoscut sub numele de marcă ULTEM), PEEK (Polieter Eter Keton) si PEKK (Polieterketoneketon). Aceste materiale sunt extrem de greu de imprimat, necesită temperaturi ridicol de mari (unele până la punctul în care o duză din oțel întărit începe să se topească) și sunt extrem de scumpe.

Slicer

Introducere

Slicing este procesul de transformare a unui obiect 3D într-un cod numit G-code folosind un instrument software numit slicer. Cele mai comune slicere sunt Bambu Studio, UltiMaker Cura, PrusaSlicer, Creality Print și Orca Slicer. Imputul pentru generarea G-codului nu este doar un obiect 3D, ci și diverse setări. Acestea pot afecta procesul de printare în mai multe moduri - cum ar fi duritatea modelului, cantitatea de detalii sau viteza de imprimare. De asemenea, este posibil să modificați obiectele - sunt disponibile instrumente de scalare, rotire, tăiere etc. Nu în ultimul rând, puteți folosi slicerele pentru a poziționa obiectul pe suprafața de imprimare virtuală. Software-ul este la fel de important ca și hardware-ul, ceea ce înseamnă că setările corecte de slicing sunt cruciale pentru un print 3D reușit.

Există o serie de slicere disponibile, fiecare dintre ele având avantajele și dezavantajele sale. Cele mai multe dintre ele sunt disponibile gratuit. Începătorii ar trebui să folosească profilurile prefabricate, testate pentru imprimantele lor. Odată ce te simțiți confortabil cu ceva care funcționează imediat, puteți crea profile personalizate și să experimentați cu diferite setări. Aproape fiecare mare producător de imprimante 3D are propriul slicer reglat fin pentru gama lor de imprimante, așa că recomandăm să folosiți software-ul producătorului imprimantei voastre.

Setări de baza ale slicerelor:

Temperaturile duzei și ale patului de imprimare

Fiecare producător de filamente stabilește intervalul optim de temperatură pentru filamentele lor. Ar trebui să respecți valorile recomandate. Modificarea temperaturilor de imprimare duce la modificări ale calității imprimării. Temperatura duzei și a patului de imprimare variază de obicei între 200°C și 240°C și, respectiv, 60°C până la 100°C.

Înălțimea stratului

Numită uneori și „rezoluția axei Z” are un impact major atât asupra timpilor de imprimare, cât și asupra finisajului total al suprafeței obiectului imprimat. Valorile mai mari duc la imprimări mai rapide și la straturi mai vizibile pe suprafața obiectului. Acest efect este deosebit de proeminent pe suprafețele care sunt aproape paralele cu patul de imprimare. De cele mai multe ori, se preferă înălțimi de strat de 0,15 mm - 0,20 mm. Înălțimea mai mică a stratului duce la printuri mai detaliate (straturi mai puțin vizibile), cu toate acestea, timpul de imprimare este prelungit.

Infill

Afectează timpul de imprimare, durabilitatea obiectului imprimat și filamentul consumat. Umplerea este setată ca procent, în timp ce 0 % înseamnă un obiect complet gol. De obicei, se utilizează 10-20 %. De asemenea, este posibil să alegeți modelul de umplere (vezi mai jos).

Suporturi

Structuri asemănătoare schelelor care susțin părțile suspendate sau părți care pornesc în aer. Suporturile sunt proiectate pentru a fi ușor de îndepărtat, dar pot lăsa urme pe model. Scopul nostru este de a minimiza numărul de suporturi prin rotirea (sau chiar proiectarea) obiectului pentru a obține o orientare optimă, unde sunt necesare doar câteva (sau niciunul). Mai puține suporturi înseamnă o imprimare mai rapidă și un aspect general mai bun al modelului.

Walls

Aceștia sunt pereții exteriori ai modelului și prin setarea walls, ajustăm câte perimetre ale modelului vor fi. Grosimea rezultată a peretelui poate fi calculată ca: numărul de perimetre × diametrul duzei.

Top/bottom shells

Utilizate pentru a configura numărul de straturi de sus și de jos ale modelului, care vor fi complet solide (umplere 100%).

Bridging

Acesta este singurul caz în care imprimanta poate imprima în aer fără suporturi. Extruderul poate trage un fir de plastic extrudat în linie dreaptă între două puncte solide. Aceasta înseamnă, de asemenea, că puntea trebuie să fie perfect paralelă cu patul de imprimare. Lungimea maximă a zonei de bridging este, de asemenea, determinată de performanța de răcire a imprimantei dvs. 3D.

Brim

Pentru a crește aderența obiectului imprimat pe patul de imprimare (de exemplu, atunci când imprimați obiecte mici/subțiri), se recomandă folosirea unui brim. Este o suprafață plată suplimentară care va împiedica deformarea/desprinderea obiectului la mijlocul imprimării. Poate fi îndepărtat cu ușurință când printul se termină.

Skirt

Spre deosebire de Brim, skirt nu atinge obiectul. Este un perete subțire în jurul obiectului imprimat și are de obicei mai mult de un strat. Este folosit frecvent la imprimarea ABS, care are tendința de a se micșora și crăpa pe măsură ce se răcește. Skirtul adăugat creează o micro-climă, care ajută la blocarea circulației aerului rece. O altă utilizare a skirt: o puteți inspecta pentru a verifica dacă primul strat aderă bine și ajustați valoarea Live Z.

Raft

Un tip special de structură de sprijin, care ridică întregul obiect imprimat deasupra platformei de imprimare. Este folosit în primul rând cu materiale ABS, deoarece ajută la prevenirea deformarii / dezlipirii obiectului de pe suprafața de imprimare.

Răcire

Se recomandă răcirea activă a obiectelor imprimate - în special structurile subțiri și înalte, care nu au suficient timp să se răcească singure, deoarece extruderul tinde să rămână într-o zonă pentru perioade lungi de timp.

Prelucrare

Avantajele prelucrării

- Prelucrarea permite echipelor să creeze, teoretic, orice piesă fără limitări.

- Prelucrarea permite echipelor să creeze plăci, brațe, glisiere liniare etc.; personalizate pentru a se potrivi nevoilor lor de proiectare mai eficient decât kiturile.

- Prelucrarea permite implementarea unui design personalizat după dorințele echipei spre deosebire de kituri care sunt standardizate.

Dezavantajele prelucrării

- Poate cel mai mare obstacol în realizarea unui robot complet personalizat este că necesită echipamente de producție foarte scumpe. În timp ce imprimantele 3D au devenit din ce în ce mai comune în FTC și permit echipelor să creeze sau să personalizeze piese mici, multe echipe nu au acces la echipamente precum strunguri, freze cu jet de apă sau mașini CNC.

- Roboții complet personalizați trebuie să fie proiectați complet în CAD. Schițele pe hârtie nu sunt îndeajuns atunci când construiți roboți personalizați.

- O altă barieră este că prototiparea cu sisteme complet personalizate este aproape întotdeauna mult mai lentă decât utilizarea pieselor din kit. Procesul complet CAD necesită timp, iar fabricarea/obținerea pieselor fabricate de un magazin sau un sponsor este un alt proces de durată.

Trebuie remarcat faptul că echipele nu trebuie să aleagă între un robot complet bazat pe kit sau un robot complet personalizat. De fapt, multe echipe de succes sunt de fapt un hibrid atât de kit, cât și de piese personalizate.

Cu toate acestea, sugestia noastră este că echipele fără experiență ar trebui să acorde prioritate imprimării 3D față de prelucrarea mecanică pentru fabricarea de piese personalizate, cel puțin pe termen scurt.